产品展示

公司简介

沈阳泛太无损检测技术有限公司,成立于1988年,其总公司(CD International Technology Inc.,)坐落在美国高科技中心-硅谷。公司以现代自动超声成像技术为先导,经过多年努力成功研发并生产出先进的超声多通道成像仪器、自动化检测系统、高性能超声换能器、扫描器及控制器等。我公司可提供无损检测服务及ASNT培训,为用户提供高效、优质和安全的检测方案;我们的产品主要应用于航空航天、船舶、电力、石油化工、冶金、建筑及交通等领域。查看详情++

新闻资讯

1 超声相控阵检测方法1.1传统超声检测方法随着科学技术的发展,超声波检测发展为两种检测方法:传统超声检测(UA)和超声相控阵检测(UPA)。

传统超声检测的探头中只有一个晶片,通过加不同角度的楔块,使得声束偏转角度改变。这种方法起源于二十世纪四十年代,在五十年代时广泛应用于一些先进国家的机械制造和造船工业等领域中。五十年代初期的研究侧重于超声探头制作和材料的改良方面,提高了成像的分辨率。五十年代后期侧重于超声检测仪的研制及超声检测标准的制定。六十年代,德国KrautKramer

公司成功研制了小型超声波检测仪,是超声波检测技术的一次飞跃。八十年代,微处理器在检测系统的成功应用标志着数字超声检测时代的到来。随着计算机技术和大规模集成电路以及信号处理技术的发展,超声检测由手动检测向全自动检测方向发展,进一步提高了检测效率。随着检测要求的提高,传统超声检测的灵敏度也需要提高。1.2超声相控阵技术的优势与传统超声检测技术相比,超声相控阵技术的优势是:1、快速。相控阵线性扫查比常规探头的光栅扫查要快很多,提高了检测效率,同时也节省了费用。

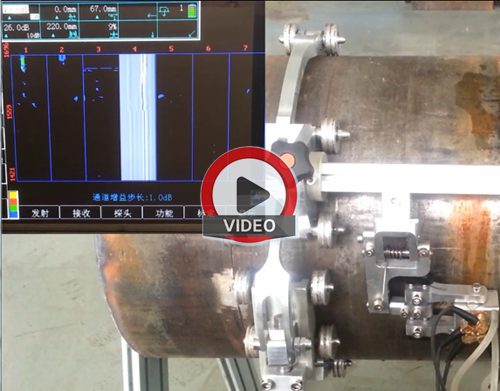

检测范围广:管径从30mm到几米,壁厚从3.5mm到400mm,都是他的检测范围。2、灵活。单个相控阵探头根据检测要求采用不同的扫查方式就可以检测不同的部件。3、可进行复杂检测。通过检测方案设计,相控阵可以检测几何形面复杂的试块,例如检测焊缝和槽等。可以保存图谱数据:而且效率高,环保,有可记录的留底数据,方便后期检测缺陷扩展情况,检测精度高。4、阵列尺寸小。小晶片阵列的探头在检测中易于应用,例如,用在检测空间受到限制的管道,叶轮等工件中。 一次性成本:设备轻便,现场使用成本低,耗材少。5、机械可靠性强。检测时,若在工件上移动量越少,则检测系统将越可靠。相控阵检测用电子扫查代替机械扫查,既减少了磨损,同时也增加了系统的可靠性。6、可检测性增强。波束的聚焦增加了信噪比,对于方向难以辨别的缺陷,可检测性明显增强。例如,在扇形扫查中,大量的 A

扫数据增加了每个角度的分辨率,进而增强了检出率。2检测实施2.1检测标识。每道被检测的管道对接焊缝应做好检测标识,水平走向的管道对接焊缝的起始标记位于管子顶部;竖立走向的管道对接焊缝的起始标记位于管子正南方;起始标记宜用“0”表示,同时起始点还应有扫查方向标记,扫查方向标记宜用箭头表示,并宜沿管道焊缝编号由小至大走向顺时针方向绘制,所有标记应对扫查结果无影响。2.2扫查灵敏度。检测深度为4~50mm时,将φ2×20横孔回波幅度调至满屏的90%高度,作为扫查灵敏度。2.3扫查架。采用专用扫查架,扫查前应根据工件情况和工艺要求,调整扫查架使其与被检工件相适应。2.4扫查。采用沿线扫查+扇扫描相结合的扫查方式。根据水平零点校准后数值确定探头前端至焊缝中心线的水平距离放置探头,并設置扫查线,按扫查线进行扫查。2.5扫查速度。扫查速度小于或等于大扫查速度 vmax,同时应保证耦合效果和满足数据采集的要求。2.6

图谱存储。扫查完成后,要根据管道规格、管线号、焊缝号、检测面等编制文件名称进行保存,方便存储和查找。图谱存储要求至少一式二份,防止数据文件丢失。3检测数据的分析和解释3.1 检测数据的有效性评价分析数据之前应对所采集的数据进行评估以确定其有效性,数据至少应满足如下要求:a)数据是基于扫查步进的设置而采集的;b)采集的数据量满足所检测焊缝长度的要求;c)数据丢失量不得超过整个扫查的

5%,且不准许相邻数据连续丢失;d) 扫查图像中耦合不良不得不超过整个扫查的5%,单个耦合不良长度不得超过2mm;e)若数据无效,应纠正后重新进行扫查。3.2 显示的分类所有显示均应进行分析,检测人员应结合焊接工艺、焊接位置、结构型式、外观情况(如错口等)、材质、规格、测厚结果等进行综合分析。a)相关显示:所有缺陷显示为相关显示;b)非相关显示:所有非缺陷显示为非相关显示;c)当检测人员对显示不能判定时,可以采用射线或其它检测方法进行补充检测。4 数据记录和报告检测报告应包括如下内容:a)委托单位;b)检测标准;c)被检工件:名称、编号、规格、材质、坡口形式、焊接方法和热处理状况;d)检测设备:仪器型号及编号、扫查装置包括编码器、试块、耦合剂;e)检测条件:检测操作指导书编号、探头参数及楔块选择、扫查方式(S或E)、聚焦法则的设定、检测使用的波型、检测系统的设置、温度;f)检测数据:数据文件名称、缺陷位置与尺寸、质量级别及缺陷部位的图像(S扫描或B扫描等,以能够真实反映缺陷情况为原则);g)检测结论;h)检测人员和责任人员签字;i)检测日期。5 结语超声相控阵检测技术作为一种高速、精确的探伤方法不仅可用于医学领域与焊缝缺陷检测, 还可用于锻件和新型材料等的检测,

该技术在压力容器、航空航天和海洋平台结构等工业无损检测领域具有良好的应用前景。

超声波探伤仪主要特性超声波探伤仪是一种便携式工业无损探伤仪器,它能够快速便捷、无损伤、精确地进行工件内部多种缺陷(裂纹、夹杂、折叠、气孔、砂眼等)的检测、定位、评估和诊断。既可以用于实验室,也可以用于工程现场。本仪器能够广泛地应用在制造业、钢铁冶金业、金属加工业、化工业等需要缺陷检测和质量控制的领域,也广泛应用于航空航天、铁路交通、锅炉压力容器等领域的在役安全检查与寿命评估。它是无损检测行业的必备。 (1)超声波在介质中传播时,在不同质界面上具有反射的特性,如遇到缺陷,缺陷的尺寸等于或大于超声波波长时,则超声波在缺陷上反射回来,探伤仪可将反射波显示出来;如缺陷的尺寸甚至小于波长时,声波将绕过缺陷而不能反射;(2)波声的指向性好,频率越高,指向性越好,以很窄的波束向介质中辐射,易于确定缺陷的位置.(3)超声波的传播能量大,如频率为1MHZ(1兆赫兹)的超声波所传播的能量,相当于振幅相同而频率为1000HZ(赫兹)的声波的100万倍。超声波探伤仪主要优点①穿透能力强,探测深度可达数米;②灵敏度高,可发现与直径约十分之几毫米的空气隙反射能力相当的反射体;可检测缺陷的大小通常可以认为是波长的1/2。③在确定内部反射体的位向、大小、形状及等方面较为准确;④仅须从一面接近被检验的物体;⑤可立即提供缺陷检验结果;⑥操作安全,设备轻便。超声波探伤仪主要缺点①要由有经验的人员谨慎操作;超声波探伤车②对粗糙、形状不规则、小、薄或非均质材料难以检查;③对所发现缺陷作十分准确的定性、定量表征仍有困难;④. 不适合有空腔的结构;⑤. 除非拍照,一般少有留下追溯性材料。

管材自动超声检测方法主要有超声波、涡流、漏磁三大方法。因涡流探伤方法只能用于管径小于180mm 的管材(国标GB/T7735-1995 ),对340 项目是不合适的,在此不予比较。漏磁的基本探伤方法有磁粉法(MPI) 和漏磁电子探测法( 漏磁法—MFL) ,其基本原理是基于铁磁材料工件被外加磁场磁化后,用磁粉(MPI )、磁感应线圈或霍尔元件(MFL) 来接收在工件表面缺陷处产生的漏磁场(磁力线畸变),通过对该漏磁信号的处理实现对工件表面缺陷的检测。采用漏磁法可实现全自动探伤。超声波探伤的基本原理是基于声波在工件内传播时,受到缺陷或工件壁的反射、折射,通过探头接收这些反射、折射波并转换为电信号,对这些信号进行处理和分析,可实现对工件内、外缺陷的探伤和工件的测厚。超声法也可实现全自动探伤。下表对两种方法进行了比较: 探伤方法比较项目超声法检测管材(漏磁、涡流、磁粉)磁法检测管材相对检测速度较慢较快测厚功能有无内部缺陷检测纵向缺陷有无横向缺陷有无斜向缺陷有无分层缺陷有无表面缺陷检测纵向缺陷有(内、外表面)有(薄壁管的内、外表面,厚壁管的外表面,包括近表面。需单配漏磁纵向检测头)横向缺陷有(内、外表面)有(薄壁管的内、外表面,厚壁管的外表面,包括近表面。需单配漏磁横向检测头)国家标准GB/T5777-1996GB/T12606-1999 上述比较仅是功能比较,具体采用那种方法主要取决于采用的产品标准。。对于产量大的薄壁管且管材用户只要求表面质量的低钢级钢管,可只进行漏磁检测。就目前的市场标准(用户要求)而言,用户首选超声波方法。在经费允许的情况下,可采用超声波和漏磁的组合方法。超声波对表面点坑状缺陷的灵敏度不如漏磁,新的API 标准建议将漏磁布置在热处理之前。

联系我们

沈阳泛太无损检测技术有限公司

总经理:曹东旭(ASNTⅢ级)

手机:13840044283

座机:024-31238820

市场部

陈超(副总经理)

手机:18240481987

电话:024-31238820

公司地址:沈阳市沈北新区蒲文路18-35号 联东U谷三期

公司网址:www.cdint.cn

美国网址:www.cdint.com

邮箱:cdx408281@163.com

我们的位置

公司地址:沈阳市沈北新区蒲文路18-35号

联东U谷三期